0510-83317187

简介

双组份潮气固化型硅酸乙酯富锌漆

主要性能

•摩擦系数达到ASTM A325或A490 螺栓连接件规范RCSC标准的B级,可用于满足该规范要求的结构连接件。

•符合美国涂层防护协会标准SSPC Paint 20 规定的锌粉含量Level 1级要求

•钢结构防腐蚀底漆

•作为底漆,可适用于不同种类的非皂化型涂料的涂层配套体系中。

•在普通的大气暴露环境中使用,涂层的适用温度范围为摄氏零下90℃ (华氏零下130°F) 至摄氏400°C (华氏750°F)

•如有合适的后道面漆组合配套,涂层体系可在干燥环境下为表面温度最高可至摄氏 540°C (华氏1000°F) 的钢结构提供极为优异的腐蚀防护。

•良好的低温固化性能

•良好的抗冲击和耐磨损性能

•不可置于(大于pH9的)强碱性或者(小于pH5.5的)强酸性液体介质环境中。

颜色与光泽

•灰色、灰绿色

•平光。

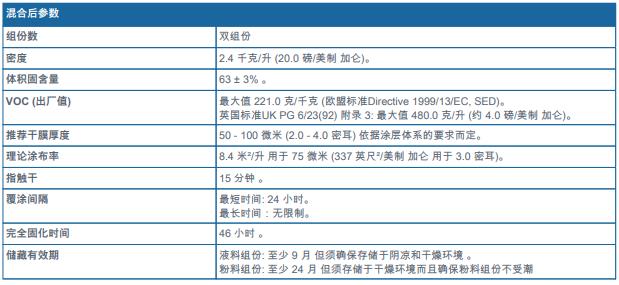

基本数据摄氏20°C (华氏68°F)

备注:

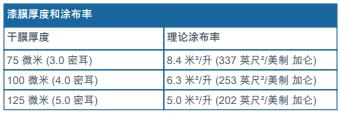

-敬请参阅补充数据表 - 理论涂布率与干膜厚度对照关系表。

-敬请参阅补充参数 - 覆涂间隔时间表。

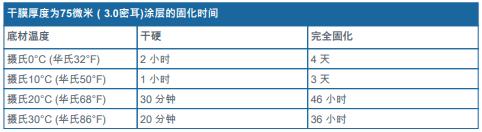

-敬请参阅补充参数表 - 涂层固化时间表。

DIMETCOTE® 9无机硅酸锌底漆 9 产品说明书 2018年4月16日 (2016年8月31日的修订版)

推荐底材状况与温度

浸没环境

•裸钢:喷射清理达到国际标准ISO-8501-1的Sa2½ 级,表面粗糙度满足40-70 微米 (1.6 – 2.8 密耳)。

•涂有经过产品型式认证的无机硅酸锌车间底漆表面:扫砂处理达到日本造船研究协会《涂装前表面处理标准SPSS》的Ss级,焊缝和锈蚀及漆膜破损处须进行喷砂处理达到国际标准ISO-8501-1的Sa2½级。

•管道内原有涂层必须先用铲刀和溶剂予以清除。

大气暴露环境

•裸钢; 喷射清理达到国际标准 ISO-8501-1的Sa2½ 或至少满足美国涂层防护协会标准SSPC的SP-6级,喷砂后表面粗糙度为 40– 70 微米 (1.6 – 2.8 密耳)。

•涂有确认可兼容配套的硅酸乙酯锌粉车间底漆的钢板,打磨清理至标准SPSS-Pt3级。

底材温度和施工条件

•在涂装施工和涂层固化过程中可允许接受环境温度低至摄氏-18°C (华氏0°F) ; 只要确定底材表面干燥并无结冰。

•在涂装施工过程中可接受底材表面温度最高可至摄氏 55°C (华氏131°F)

•在涂装施工和涂层固化过程中必须确保底材温度至少高于露点温度摄氏 3°C(华氏5°F) 以上。

•在涂层固化过程中应确保环境相对湿度高于 50%

使用说明

体积混合配比:主剂液料:锌粉干料= 77:23

•大部分的“PPG”无机硅酸锌涂料都以双组份包装形式面市。通常情况下,塑料桶内装储成膜主剂的液料组份和铁桶内置储一包袋装锌粉颜料的干粉料。

•为确保正确混合,请遵循以下调配步骤。

•为防止结块,千万不能将成膜主剂的液料倒入盛锌粉颜料的干粉桶内

•[1] 将锌粉袋从铁桶内取出 。

•[2] 晃动装有成膜液料的塑料桶数分钟,使液料达到一定程度的均质状态。

•[3] 将2/3的成膜主剂的液料倒入已取出锌粉后空置的铁桶内 。

•[4] 此时成膜主剂的液料桶内有较大的空间, 可以用力摇晃底部的剩余液料, 使其达到完全的均质状态。这样桶底不会残留任何沉积物, 然后继续将所剩成膜液料全部倒入干粉料桶内。

•[5] 紧接着将锌粉干料慢慢地倒回入干料铁桶中的成膜液料,同时在一旁用动力搅拌器进行慢速的持续搅拌。

•[6] 待锌粉完全倒入液料后进行高速搅拌,直至达到完全混合均匀的状态。

•[7] 用30-60目的网过滤 。

•[8] 在施工进行过程中应不断地慢速搅拌。建议使用自带搅拌装置的无机锌底漆专用喷涂泵 。

备注: 当施工时环境温度高于摄氏30°C (华氏86°F),则需要添加体积比最多不超过10%的稀释剂90-53

熟化时间

无需。

混合后使用时间

8小时

备注: 敬请参阅补充参数 - 混合后适用时间。

有气喷涂

推荐稀释剂

稀释剂 90-53, 稀释剂 21-06 (AMERCOAT 65), 稀释剂 21-25 (AMERCOAT 101) 则用于温度高于摄氏 15°C (华氏60°F)。

稀释剂用量

0 - 10%, 依据所需的漆膜厚度和施工条件而定。

喷嘴孔径

2.0 毫米 (约 0.079 英寸) 。

喷嘴压力

0.3 兆帕 (约 3 大气压; 44 磅/英寸²) 。

备注: 必须使用可持续搅拌的无机硅酸锌涂料专用喷涂泵。

无气喷涂(单组份喷涂泵)

推荐稀释剂

稀释剂 90-53, 稀释剂 21-06 (AMERCOAT 65), 稀释剂 21-25 (AMERCOAT 101) 则用于温度高于摄氏 15°C (华氏60°F)。

稀释剂用量

0 - 10%, 依据所需的漆膜厚度和施工条件而定。

喷嘴孔径

约0.48 – 0.64 毫米 (0.019 – 0.025 英寸) 。

喷嘴压力

9.0 - 12.0 兆帕 (约 90 - 120 大气压; 1306 - 1741 磅/英寸²) 。

备注: 必须使用可持续搅拌的无机硅酸锌涂料专用喷涂泵。

刷涂/辊涂

•仅用于局部修补和手工预涂。

•建议不要采用辊涂施工

推荐稀释剂

稀释剂 90-53, 稀释剂 21-06 (AMERCOAT 65) , 稀释剂21-25 (AMERCOAT 101) 则用于温度高于摄氏15°C(60°F)。

稀释剂用量

5 - 15% 。

备注: 涂装时只需达到看得清楚湿膜的状态即可,确保干膜厚度最大为25 微米(1.0密耳)|此法也同样适用于后道涂层,以此确保达到所要求的干膜厚度。

清洗溶剂

稀释剂 90-53, 稀释剂 90-58 (AMERCOAT 12) 或者稀释剂21-06 (AMERCOAT 65)

整改

•此方法仅用于喷涂

•当无机硅酸锌漆9涂层的干膜厚度测量值低于预期的规定要求而必须补涂确保膜厚达标时,覆涂修补用的漆料应用稀释剂90-53以体积比为25-50%先进行稀释,这样可以确保达到用肉眼可见厚度的湿膜会将湿润状态有必要地延续一会儿时间。

补充参数

备注:

-刷涂施工时的最大干膜厚度: 35 微米 (1.4 密耳) 。

-干膜厚度超出150微米时涂层容易产生龟裂。

-高锌粉含量的无机硅酸锌底漆会在涂层干膜内部产生密集空隙

备注:

-对于进行自身覆涂以期达到规定干膜厚度要求时, 建议在2天时间内,须于涂层完全固化前完成。对于自身覆涂而言, 则没有最短覆涂间隔时间的限制规定。

-必须按照ASTM D4752标准, 在采用丁酮(MEK)擦拭确认底漆涂层已经完全固化后, 方可覆涂后道面漆涂层。试验结果为4级或更高时,可确认涂层已固化充分, 即可覆涂后道涂层。

-为了确定漆膜是否完全固化,可根据ASTM4752标准,用MEK(丁酮)擦拭法:用MEK(丁酮)或90-53稀释剂蘸湿干布后进行50 次来回擦拭,看不到涂层有被溶解的痕迹则可判定为已达到完全固化状态。

-涂层固化/覆涂间隔时间将会随环境相对湿度的升高而相应缩短,对于多变的现场具体情况,敬请就地垂询PPG的技术服务代表。

-为避免直接涂装后道涂层容易出现针孔缺陷,应采用簿膜雾喷+常规统涂相组合的涂装工艺。覆涂前应清除干喷漆雾。

-无机硅酸锌漆9是一种潮气固化型硅酸乙酯富锌底漆, 这就意味着在涂装施工过程中和随后的涂层干燥养护阶段, 必须从环境大气中吸收足够的水分才能固化。故此,建议在涂层的固化期需测控环境的温度和相对湿度。

-当环境条件对正常固化不利或要求缩短覆涂时间时,可在涂装完工满4小时后,通过以下所介绍的方法可促使涂层固化加速: [1]向表面喷洒或浇淋净水,并维持表面处于潮湿状态达2个小时,随后恢复表面干燥;

[2] 采用浓度为0.5%氨液喷洒或浇淋表面,随后待表面恢复干燥。

-最大覆涂间隔时间为无限制的条件仅为表面绝对未曾受到过任何污染的理想情况下

备注:

-无机硅酸锌漆9是一种潮气固化型硅酸乙酯富锌底漆, 这就意味着在涂装施工过程中和随后的涂层干燥养护阶段, 必须从环境大气中吸收足够的水分才能固化。

-建议在固化期间也应测量相对湿度和温度

-涂层固化期间的环境相对湿度应高于50%

-在涂装施工和涂层固化期间必须确保持续顺畅的足量通风(敬请参阅安全信息表 1433 和信息表1434)。

安全防范

•涂料及其推荐稀释剂参见安全事项表 1430和1431 和相关的材料安全数据说明书。

•这是溶剂型涂料,必须避免吸入漆雾和溶剂;另外,皮肤和眼睛不宜接触未干的油漆。