0510-83317187

简介

三组份环氧富锌底漆。

主要性能

•干膜中锌粉重量百分比含量大于80% 。

•优异的防腐性能。

•涂层干燥时间短,适合快速覆涂后道涂层。

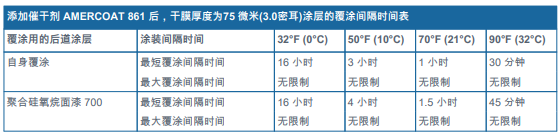

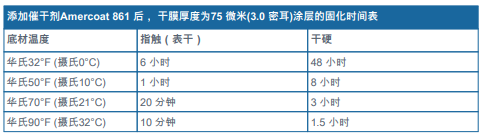

•低温固化时不妨可以添加催干剂 AMERCOAT 861。

•符合 ANSI/NSF 61钢质饮淡水舱防护涂层体系规范要求的专用底漆认证(仅为美国版产品)。

颜色与光泽

•红灰色。

•平光。

备注: 灰色版本可直供亚洲各国,绿色版本则需要下单定制。

基本参数 - 温度为摄氏20°C (华氏 68°F)

备注:

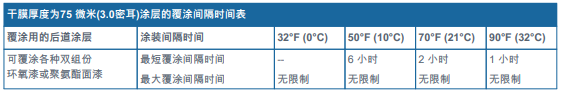

-敬请参阅补充参数 - 覆涂间隔时间表。

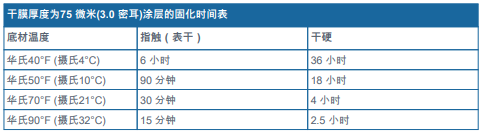

-敬请参阅补充参数表 - 涂层固化时间表。

-涂层受热时可能会随着温度上升而出现颜色变化。

-峰值温度的累计时间不应超过总工作时间的5%,或者单次至多持续24小时。

推荐底材状况与温度

•涂层最终的性能质量通常与前期表面处理的质量等级成正比关系。所有旧涂层表面必须洁净和干燥。

AMERCOAT® 68 HS 环氧富锌底漆 68HS 产品说明书 2018年6月27日 (2018年5月30日的修订版)

裸钢

•采用棱角砂进行喷射清理至少达到SSPC标准的SP-6,粗糙度满足25 – 75 微米 (1.0 – 3.0 密耳)。

•最高可至125微米(5密耳)超高粗糙度的表面状态也可以接受,但必须确保高出波峰以上部分实际成膜的有效防护涂层厚度至少达到62.5微米(2.5密耳)。

•表面处理达标后应尽快进行涂装,以免表面返锈。

•涂装前应保护表面不受潮气 ̖油和油脂及其它有机物等的二次污染。

•对于局部小面积的修补和手工预涂装,可以接受动力工具打磨达到SSPC标准的SP-3级;对于在面积较大而现场又确无条件进行喷射清理的情景下,则接受SSPC标准的SP-11级。

底材温度和施工条件

•涂装施工时应将表面温度控制在华氏 40°F (摄氏4°C) 和华氏 120°F (摄氏49°C)之间。

•采用催干剂: 在涂装施工过程中,底材表面温度应控制在 32 华氏°F (0 摄氏°C) 和 100华氏°F (38摄氏°C)之间。

•在涂装施工过程中底材表面温度至少要高出露点温度华氏5°F (摄氏3°C)以上。

•在涂装施工和涂层固化过程中必须确保环境的相对湿度不超过 85%。

备注:

-在冬季的低温环境下进行涂装作业时应格外注意防范和检查,确保表面不结冰。

-本品在底材表面温度和环境大气温度降至华氏40°F之前可以不添加催干剂。在涂装施工期间的漆料温度必须维持在华氏50°F 至90°F 之间。在低温条件下如不添加催干剂则涂层固化时间会相应增加,因此若要求在涂装完工后12小时内覆涂后道涂层的话,建议将温度维持在华氏 50°F 以上。涂装刚完工后就应注意表面保护,以此避免涂层达到硬干状态前受潮触水。

-如果现场确无条件进行磨料喷射清理,则可接受动力工具打磨,达到SSPC标准的 P11级(国际标准ISO 8501-1的St 3级)。

涂层体系的配套规范

•底漆:可直接覆涂在金属底材表面,也可用于局部修补无机硅酸锌底漆涂层,如无机硅酸锌底漆 D9系列。

•面漆: 可配套脂肪族聚氨酯面漆AMERSHIELD, 聚合硅氧烷面漆PSX 700, 脂肪族聚氨酯面漆 450H, 快干高固态环氧涂料 2/400,

多功能环氧涂料 385, 快干多功能环氧涂料 370, AMERCOAT 环氧系列,PITTGUARD 环氧漆系列, DURATHANE DTM,PITTHANE ULTRA。

二次表面处理

•钢板在存放及储运和落料及预制阶段,应防止预处理车间底漆涂层的表面受到污染。

按照包装桶的标示规定

•采用风动搅拌机以中等转速在桶内预先将基料组份搅拌混合均匀。随后向基料桶内缓缓加入固化剂, 并继续搅拌1-2分钟, 直至固化剂彻底分散而均布于基料组份中。接着就一边搅拌, 一边往里缓缓添加粉料组份,直到三组份整体达到完全均质状态。最后将混合好的漆料,通过30目滤网/过滤器过滤后再倒入旁边另备的一个干净空桶内, 这样可以将分散不良的结块除去。

•施工时应连续不断地搅拌。

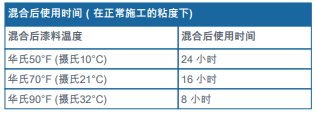

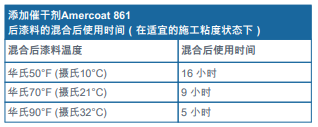

混合后使用时间

16 小时于华氏 70°F (摄氏21°C) 。

备注: 敬请参阅补充参数 - 混合后适用时间。

施工

•涂装区域应予遮护,防止空气中浮尘沉积和其它污染。

•在涂装施工和涂层固化期间须全程确保持续和足量的顺畅通风。

•喷涂施工时,应在风口处进行必要的遮挡防护。

材料温度

在涂装施工和涂层固化过程中,表面温度应该调控到华氏 50°F (摄氏10°C) 至华氏90°F (摄氏32°C)之间。

有气喷涂

•主管路需要安装油水分离器。本产品对于潮气特别敏感,须重视防潮。

•建议输气管和输料管上分别配置独立的调压器,输气主管路上须安装油水分离器。

•常规的传统喷涂设备。

推荐稀释剂

稀释剂 21-06 (AMERCOAT 65) (二甲苯), 稀释剂 21-25 (AMERCOAT 101) (推荐用于 > 摄氏32°C (华氏90°F)), 稀释剂 91-82 (AMERCOAT T-10)。

稀释剂用量

0 - 10% 。

喷嘴孔径

约0.070 英寸 (1.8 毫米) 。

无气喷涂(单组份喷涂泵)

•压力比至少为45:1 的喷涂泵。

推荐稀释剂

稀释剂 21-06 (AMERCOAT 65) (二甲苯), 稀释剂 21-25 (AMERCOAT 101) (推荐用于 > 摄氏32°C (华氏90°F)), 稀释剂 91-82 (AMERCOAT T-10)。

稀释剂用量

0 - 7% 。

喷嘴孔径

0.017 – 0.019 英寸 (约 0.43 – 0.48 毫米) 。

刷涂/辊涂

•应采用高品质的天然鬃毛漆刷。刷涂仅限用于局部小面积的修补和手工预涂装。建议不要采用辊涂施工。

•刷涂/辊涂时应蘸满蘸实又不滴漏,以免夹带空气泡。湿膜状态下如有气泡出现,应立即用漆刷修整。如需达到适宜的膜厚 (通常喷涂一次的成膜厚度), 采用刷涂/辊涂则可能需要反复多次。

推荐稀释剂

稀释剂 21-06 (AMERCOAT 65) (二甲苯), 稀释剂 21-25 (AMERCOAT 101) (推荐用于 > 摄氏32°C (华氏90°F)), 稀释剂 91-82 (AMERCOAT T-10)。

稀释剂用量

0 - 6% 。

清洗溶剂

Amercoat 12 清洗剂 (稀释剂 90-58) 或稀释剂 Amercoat 65 (稀释剂 21-06) 。

备注: 所有涂装设备在使用完毕后应立即清洗。

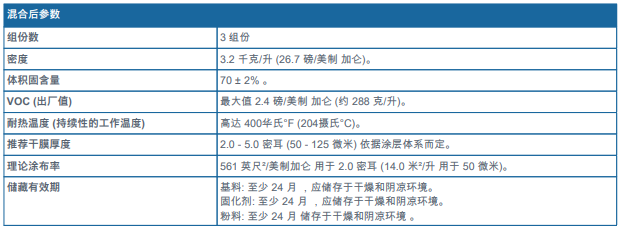

补充参数

备注:

-如要清除包括锌盐在内的表面污染物时则必须采用高压淡水进行冲洗。涂装前必须确保表面洁净和干燥。

-覆涂后道涂层之间, 本涂层表面不必一定要进行砂轮片打磨或砂皮纸拉毛处理, 但必须保证表面洁净和干燥,没有锌盐和其它外来污染物。如有需要,可采用高压淡水进行清洗,除去表面的锌盐和外来污染物。

备注:

-如要清除包括锌盐在内的表面污染物时则必须采用高压淡水进行冲洗。涂装前必须确保表面洁净和干燥。

-本产品也适合加热强制固化 [ 烘房温度为华氏140°F (摄氏60°C) 至华氏180°F (摄氏82°C) ], 涂层只需经过 5-15分钟的加热固化时间就可进行覆涂施工。在进入温度为华氏120°F (摄氏49°C)的烘房前应留出 5-10 分钟的流平和闪蒸干燥时间。添加催干剂AMERCOAT 861也推荐用于此涂装工艺流程。

-覆涂后道涂层之间, 本涂层表面不必一定要进行砂轮片打磨或砂皮纸拉毛处理, 但必须保证表面洁净和干燥,没有锌盐和其它外来污染物。如有需要,可采用高压淡水进行清洗,除去表面的锌盐和外来污染物。

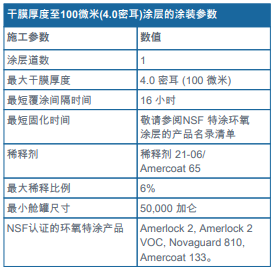

用于饮淡水舱的NSF涂装规范

产品认证

•RCSC 认证滑动摩擦系数为B级,可用于高强螺栓连接构件 。

•符合SSPC Paint 20标准的Type II 类富锌漆和 Level 2 锌粉的规定要求。

•锌粉颜料规格符合ASTM D520的质量等级标准3级。

•通过权威认证确认本产品符合ANSI/NSF 标准 61 的规范要求(可接触饮用水)。

安全防范

•涂料及其推荐稀释剂参见安全事项表 1430和1431 和相关的材料安全数据说明书。

•这是溶剂型涂料,必须避免吸入漆雾和溶剂;另外,皮肤和眼睛不宜接触未干的油漆。