0510-83317187

简介

双组份高固态聚酰胺固化环氧厚浆漆,同时配备有云母氧化铁版本。

主要性能

•多功能通用环氧中间漆,适用于暴露在内陆大气或海洋大气环境中的钢结构和混凝土表面的涂层保护。

•长久的使用寿命。

•即使经受长时间的室外暴晒老化,涂层也还能用双组份涂料和传统单组份醇酸漆进行后道覆涂。

•易用无气喷涂施工。

•能提供含云母氧化铁型或含传统颜料型两个版本。

颜色与光泽

•MIO云铁基准色和其它版本可供的标配颜色。

•平光。

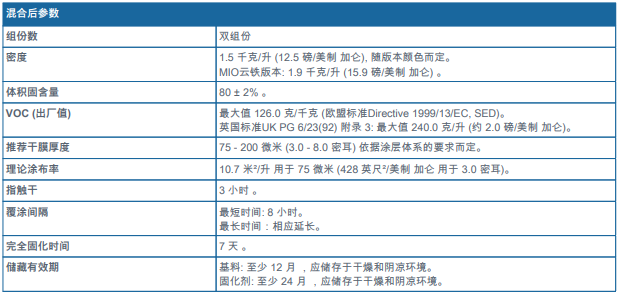

基本数据摄氏20°C (华氏68°F)

备注:

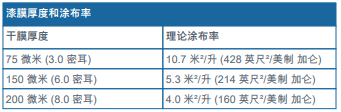

-敬请参阅补充数据表 - 理论涂布率与干膜厚度对照关系表。

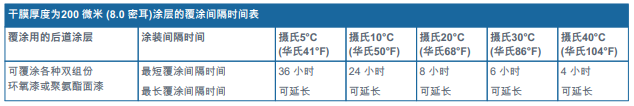

-敬请参阅补充参数 - 覆涂间隔时间表。

-敬请参阅补充参数表 - 涂层固化时间表。

推荐底材状况与温度

底材状况

•确定为可兼容的底漆且必须表面洁净和干燥,并已除尽了所有的污染物。

•若用做无机硅酸锌底漆的后续配套涂层,则应先雾喷薄涂一道封闭漆,然后才正式统涂施工。

产品说明书 2018年4月17日 (2017年11月2日的修订版)

SIGMACOVER™ 410 / AMERCOAT® 410 高固态环氧漆 410

底材温度

•在涂装施工和涂层固化过程中应确保底材温度高于摄氏 5°C (华氏41°F)。

•在涂装施工和涂层固化过程中必须确保底材温度至少高于露点温度摄氏 3°C(华氏5°F) 以上。

使用说明

混合体积比:基料:固化剂 = 80 :20

•涂装前最好应将各组份或混合后的漆料温度调控到摄氏15°C (华氏59°F)以上, 不然则可能需要添加稀释剂,以便将漆料粘度调整到适合施工的粘稠状态。

•过多添加稀释剂可能会导致湿膜的抗流挂性能降低和硬干速度减慢。

•稀释剂应在两个组份混合后再添加。

熟化时间

无需。

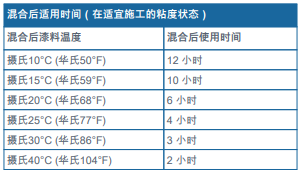

混合后使用时间

6 小时于摄氏20°C (华氏68°F) 。

备注: 敬请参阅补充参数 - 混合后适用时间。

有气喷涂

推荐稀释剂

稀释剂 91-92。

稀释剂用量

0 - 10%, 依据所需的漆膜厚度和施工条件而定。

喷嘴孔径

1.7 – 2.0 毫米(约 0.070 – 0.079 英寸) 。

喷嘴压力

0.3 - 0.4 兆帕(约 3 - 4 大气压; 44 - 58 磅/英寸²)。

无气喷涂(单组份喷涂泵)

推荐稀释剂

稀释剂 91-92。

稀释剂用量

0 - 10%为常规涂装用量, 30 - 40% 则用于雾喷薄涂施工时。

喷嘴孔径

约 0.46 – 0.53 毫米 (0.018 – 0.021 英寸) 。

喷嘴压力

20.0 - 25.0 兆帕 (约 200 - 250 大气压; 2901 - 3626 磅/英寸²) 。

刷涂/辊涂

•刷涂时因触变性能不够而湿膜流平不足,通常会留下刷痕。因此,刷涂仅限用于局部小面积或角落处的手工预涂或修补。

•辊涂施工时也会在表面留下辊痕,同时也仅仅适合干膜厚度要求很低的涂装。

•必须使用适合涂装环氧漆的辊筒。

推荐稀释剂

稀释剂 91-92 。

稀释剂用量

0 - 5% 。

清洗溶剂

稀释剂 90-53。

补充参数

备注:

- 只要涂层表面没有粉化和其它任何污染物,则没有最大覆涂间隔的时间限制。

- 在前道涂层接近完全固化状态前覆涂后道涂层通常可以获得最佳的层间附着力。

- 当涂层直接置于阳光暴晒环境下或表面受到污染时,建议在覆涂后道涂层前,应进行表面打磨拉毛和清洁处理,以确保有良好的层间附着力。

备注: 在涂装施工和涂层固化期间必须确保持续顺畅的足量通风(敬请参阅安全信息表 1433 和信息表1434)。

安全防范

•涂料及其推荐稀释剂参见安全事项表 1430和1431 和相关的材料安全数据说明书。

•这是溶剂型涂料,必须避免吸入漆雾和溶剂;另外,皮肤和眼睛不宜接触未干的油漆。